细碎超细碎复合破碎机

杨连国 (江苏省徐州万和机械制造有限公司)

沈君麟 (苏州中材非金属矿工业设计研究院有限公司)

摘要:通过研究物料在破碎腔体中的几种受力形式,对非传统破碎受力的因素进行分析,常见的有物料在重力作用下通过破碎腔体和物料在风力作用下排出腔体等形式。受此启迪发明了非破碎受力以机械力作用下引导物料在腔体中运动,开发出高效节能的不用篦板精准控制出料细度细碎超细碎复合破碎机(万和破碎)。

关键词:非传统破碎受力、重力类型破碎机、风力类型破碎机、机械力类型破碎机、 细碎超细碎复合破碎机

一、非破碎受力为机械力类型破碎机和细碎超细碎复合破碎机的产生

从重力类型破碎机和风力类型破碎机比较中可以知道,一般而言破碎受力方式在破碎机中是关键,而非破碎受力因素也是破碎机中的有机组成部分。在某些条件下,非破碎受力因素在物料通过粉碎腔体过程中使物料取得更明显破碎效果,且在一定条件下也是解决破碎方案的关键。确立以非传统破碎受力方式研究破碎设备,也是研究破碎的一条可行方法和途径。

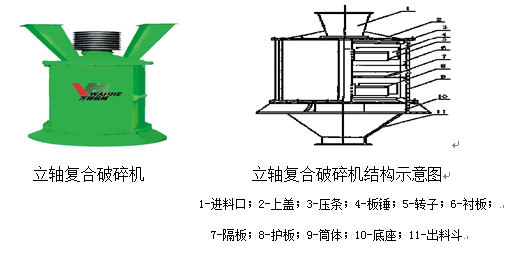

(一)立轴复合破碎机回顾

1 立轴复合破碎机的开发

为了向市场提供品质优良、性能稳定,尤其适合于细碎设备,我们的研究重点着重在耐磨材料和产品结构设计两个方面寻求突破。

1.1立轴复合破碎机耐磨材料的选择与开发

1.1.1 关于提高耐磨材料硬度问题

提高耐磨材料的硬度可提高耐磨件的寿命。我们曾与有关院所合作开发硬度值HRC>60-65以上的耐磨材料,取得一定成效。但经生产实践还存在差距,而且,当其硬度提高一定幅度后,起耐磨效果并非随硬度的提高而成比例提高。另一方面,单纯大幅度提高耐磨材料硬度从成本角度讲也不合算。

1.1.2 改变耐磨材料内部金相组织

经观察比较,发现破碎硬质物料锤头磨损存在条状犁削沟槽痕迹,呈凿削磨损特征,而破碎软质石灰石锤头磨损表面光滑发亮,呈磨粒磨损特征。这是因为石灰石相对脆、软,易于裂解,而硬质物料不仅硬度高,而且磨凿性强。

从锤头材料金相组织来看,抗耐磨主要是碳化物必须镶在基体上。因此锤头上磨损表面出现的沟槽是硬质物料将锤头基体组织磨凿了,真正耐磨的碳化物不能起到应有的作用而脱落。

为此我们重新制定对策,即保证锤头硬度值HRC>60-65,又着重通过配方和热处理工艺,实现碳化物组织细化,基体组织强化。经破碎检验,磨损状况大为改观,锤头寿命有了较大提高。

但是耐磨材料寿命的提高毕竟是有限的,而且要在技术上、工艺上有新的发现或突破,绝非一日之功。*现实的解决办法是在破碎机结构上寻找*佳的方式以弥补耐磨材料的磨损问题。

1.2 立轴复合破碎机的结构设计

立轴复合破碎机的新型结构设计是我公司经过20多年的努力,不断渐进发展,结构上从不完善到完善,机理上从不成熟到成熟而实现的。

1.2.1立轴复合破碎机的诞生

在借鉴国内外各种破碎机资料,尤其是在立轴锤式破碎机的基础上研究其破碎的特点,开发了立轴复合破碎机。

将反击破碎形式创造性地运用到立轴破碎机中,并将PCL型立轴锤式破碎机的衬板设计成特殊结构的反击板,圆盘和锤头的转子型式设计成带有甩料盘的反击式破碎机转子。这是**代的“立轴反击破碎机”。

该机的基本工作原理为:物料在自重作用下轴向进入破碎机腔体内,落到高速旋转的转子的甩料盘上,物料经甩料盘被高速抛出与筒体内反击板相碰撞,被反弹进入锤击区域。由于反击板特殊构造,具有倾斜的反击面,使与之相碰撞,被反弹的物料具有向下内聚的功能。从而使物料在锤击区域内环转子四周按“Z”字型线路受到板锤和反击板的打击和反击,*后物料被排出腔体。由于物料在腔体内受到打击和反击机会和次数极大增加,强化了对物料的粉碎。

1.2.2 改进型立轴反击破碎机

从实践结果看,**代立轴反击破碎机并非十全十美。例如物料未能完全实现环转子四周按“Z”字型轨迹运动,而是受到料与料相碰撞等其它因素的影响,有些物料有可能在轴向方向运动,有可能未经充分粉碎而从轴向窜出腔体。

经过充分地分析研究,我们将单一破碎腔改为双破碎腔,将一机体单级粉碎改为二级粉碎,并着重设置了隔板导向装置,使物料改变了运动方向既起到防止窜料,又极大地改善了物料破碎效果,即调整非破碎受力方式也可以提高破碎效果的目的。这就是改进型的第二代立轴反击式破碎机。

1.2.3 立轴复合破碎机

第三代立轴反击破碎机的开发成功,首先得益于观念的更新和认识的细化。一般总认为要提高单机锤头的使用寿命,似乎必须或只能在材料上做文章,其实这个认识并不全面。一般而言,锤头的耐磨与锤头的寿命是密不可分的,但二者又是有区别的,耐磨是针对材料而言,寿命是针对使用而言。换句话说,只要能保证锤头与反击板之间的间隙保持在一个合理范围,当这种状态持续时间越长,其锤头的使用寿命就会越长。因此,重要的是通过特殊的结构设计使锤头始终保持这样的使用状态也就可延长锤头的使用寿命。观念的转变带来设计指导思想的转变,我们对其结构又作了重大改进,实现了锤头与反击板之间间隙可调。“可调节”装置使上述新观念得以在实践中取得**的实现,并赋予了“耐磨”新的理念。

具体作法是将立轴反击破碎机的转子上端沿径向开设若干个沟槽,板锤安装在其上,板锤与反击板之间的间隙由一组安装在转子上的调整片控制,若板锤磨损了,或反击板磨损了,则根据磨损量的大小可从转子上减少调整板的厚度和数量,以继续保持板锤与反击板之间的合理间隙,充分发挥耐磨材料有效使用率,这样既保障了产品出料细度,又极大地延长了板锤的使用寿命。

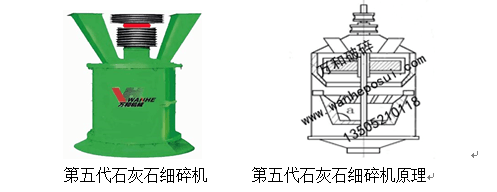

(二)细碎超细碎复合破碎机的发明

立轴锤式破碎机物料在自重作用下垂直下落过程中,经多排锤头打击破碎排出腔体。为了提高其耐磨件使用寿命和改善其产品细度,我们分析了其破碎受力状况下,改变了磨件结构(尺寸形状),延长了耐磨件使用寿命,改变了物料单一垂直下落运动方向,同时也改善了出料细度。二十年来立轴复合破碎机被广泛使用,其基本结构形式在传统的破碎受力分析模式下也没有改变。为了进一步提高产品细度,满足市场需求,我们通过对重力类型和风力类型破碎机进行分析,认识到非破碎受力在引导物料在腔体运动形式的重要性,在不改变其破碎受力状况下,改变其引导物料的运动形式,也可以改变破碎效果,而且还可以获得意想不到的效果。在立轴复合破碎机研究的过程中,改变物料运动导向同样也改善破碎效果,结合重力类型和风力类型的破碎机非破碎受力的分析,确立通过改变立轴复合破碎机的非破碎受力运动方式,开发出高效节能的不用篦板精准控制出料细度细碎超细碎复合破碎机(万和破碎)。

2.1 细碎超细碎复合破碎机简介

思路决定出路,我们确定了设计思想路线图是:一方面改变非破碎受力运动轨迹,使物料在腔体内实现循环多次粉碎;另一方面摈弃传统破碎机用篦孔或者排矿口控制出料细度的方式,用离心风力场来决定出料细度,从而使出料细度的稳定获得根本保证。

具体做法是:在第四代立轴复合破碎机破碎腔下方设置一个带有集料、喷射的转盘,物料在上破碎腔中经一系列粉碎后,经导向板落入下转盘中被收集,被收集的物料在这锥形转盘中经高速旋转,又将被抛起至上转子破碎腔中,再次受到一系列粉碎。此过程循环反复呈现“〇形”形态,直至达到合格细度。同时在下转盘四周设置若干离心风叶,离心风叶随下转盘高速旋转形成离心风力场,将“〇形”形态循环中的合格细料实时及时排出腔体。改变离心风力场作用力大小,就可以获得不同需求的细粉。这就是我们创新发明的不用篦板精准控制出料细度的细碎超细碎复合破碎机(万和破碎)。

2.2 产品特点对比

|

传统破碎机 |

细碎超细碎复合破碎机 |

|

物料在有限通道中的有限次破碎 |

物料在循环通道中无限次破碎 |

|

出料细度由篦孔或排矿口控制 |

依靠风力大小精准决定出料细度 |

2.3 产品性能指标

|

项目 |

PXL20 |

PXL30 |

PXL45 |

PXL60 |

PXL80 |

PXL100 |

|

处理能力(t/h) |

1.2-20 |

2-30 |

3-45 |

4-60 |

5-80 |

6-100 |

|

电机功率(kw) |

30/15 |

45/22 |

55/30 |

75/37 |

90/45 |

110/55 |

|

进料粒度(mm) |

60 |

70 |

80 |

90 |

95 |

100 |

|

出料粒度(mm) |

0.075-3 |

|||||

注:与选粉机配套可获得325---600目左右细粉产品 。